Hej! Vill du boka ett möte, få en offert eller ställa en fråga?

Hej! Vill du boka ett möte, få en offert eller ställa en fråga?

Euromaint Components and Materials, ett dotterbolag till Euromaint Rail, har en lång erfarenhet att tillhandahålla underhålls- och servicetjänster för spårburna fordon. En stor del av det vardagliga arbetet på Euromaint involverar olika typer av lyftredskap där det är lagstadgat att de ska kunna identifieras och ha en spårbarhet för kontroller. Euromaint hade problem med deras befintliga metoder för att uppfylla kraven, och påbörjade därför ett förbättringsarbete med Maria Ranheden, QMS-ansvarig, i spetsen. Men hur skulle kostnaden för förbättringsarbetet motiveras?

För att uppfylla de lagstadgade kraven hade man tidigare använt sig av en stansad metallbricka. Problemen med denna bricka var att den ofta var i vägen under användning av lyftredskapen och därmed lossnade, vilket innebar att spårbarheten gick förlorad. Dessutom orsakade brickan skador på mjuka lyftredskap och utgjorde därmed en säkerhetsrisk som påverkade arbetsmiljön. Maria som var ansvarig för kvalité, miljö, arbetsmiljö, trafiksäkerhet och brandskydd agerade bollplank för operativa förbättringar.

En underhållstekniker föreslog att lyftredskapen skulle märkas med RFID-teknik, vilket skulle ge en digital märkning som kan läsas av. RFID-märkningen kunde vara insydd i lyftredskapen, inklusive de mjuka varianterna. Genom att använda sig av RFID-tekniken kunde de få en bättre hantering av spårbarheten och man hade förväntningar om att det skulle vara mer effektivt och mindre riskfyllt.

”Förbättringsarbetet initierades av en idé som företaget arbetade vidare med för att avgöra om det var en bra idé och om vi skulle dra nytta av den”, berättar Maria.

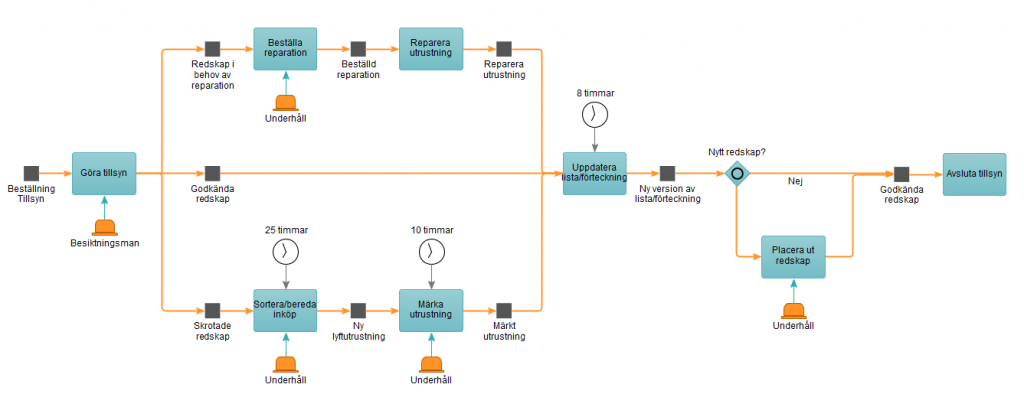

För att kunna bedöma fördelarna med förändringen behövde Maria och hennes kollegor ta reda på hur mycket tid de spenderade i den nuvarande processen och hur det skulle förändras efter implementering av RFID-märkning. Tillsammans med underhållsteknikerna kartlade Maria aktiviteterna som utförs i 2c8 Apps. De började med att kartlägga den nuvarande processen baserat på historisk data, där de hade bytt ut cirka 100 lyftredskap varje år. Genom att räkna ut tidsåtgången för varje aktivitet kunde de fastställa kostnaden för processen, som visade sig vara 246 000 kronor per år.

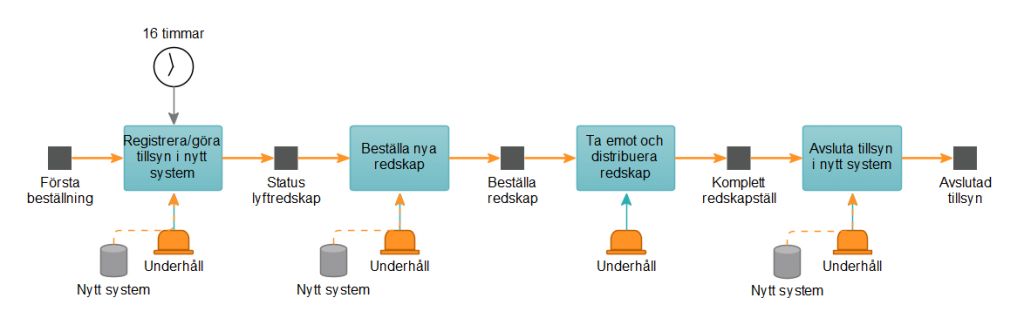

När den nuvarande processen var kartlagd var det dags att börja titta på hur processen skulle kunna se ut om de istället använde sig av RFID-märkningar. Även detta kartlades i 2c8 Apps.

Resultatet av den nya kartläggningen visade på en enklare process med färre steg och kortare tidsåtgång. Utifrån denna process kunde de beräkna kostnadsbesparingarna. År 1 beräknades besparing på 127 000 kr, medan år 2-3 förväntades besparingarna uppgå till 183 000 kronor per år.

”En fördel med att använda 2c8 Apps för att skapa ett underlag för förbättringsarbetet var att man genom bilder tydligt kunde visa flödet i processen. Det underlättade när vi presenterade resultatet för min chef som behövde fatta ett beslut om implementeringen”, berättar Maria.

Genom att tydligt visa skillnaden mellan den befintliga processen och den förslagna processen hade de skapat en gemensam bild som illustrerade deras intentioner och fungerade som ett konkret underlag för beslutsfattandet.

”Även om 2c8 inte var själva anledningen till kostnadsbesparingarna, spelade verktyget en viktig roll i beslutsfattandet och gjorde hela processen smidigare”, säger Maria.